Материалы для термоформовки

- Игорь Гуржуенко

- Президент

- Сообщения: 14454

- Зарегистрирован: 06 ноя 2001 00:25

- Последний визит: 30 апр 2025 16:25

- Изменить репутацию:

Репутация:

Голосов: 153

Замечаний: 7 - Откуда: Москва

- Контактная информация:

В понедельник наш специалист вам ответит полнее... Пока могу сказать, что такие материалы есть - это листовые полистиролы, ABS, акрилы, сантехнические пластики... Выбор большой.

- Олег Ризун

- Глава региональной сети

- Сообщения: 2485

- Зарегистрирован: 17 дек 2004 17:21

- Последний визит: 04 апр 2025 18:28

- Изменить репутацию:

Репутация:

Голосов: 23 - Откуда: Москва

- Контактная информация:

Вадим приветствую!

Вопрос Вы задали очень и очень обьёмный, требующий ответа не на одну страницу У каждого полимера, поддающегося термоформованию есть не просто свои параметры и рекомендации по формовке, но именно - нюансы... Т.е. я понимаю под этим ту информацию, которую можно получить только опытным путём, пропустив "через себя" не одну тонну материала...

У каждого полимера, поддающегося термоформованию есть не просто свои параметры и рекомендации по формовке, но именно - нюансы... Т.е. я понимаю под этим ту информацию, которую можно получить только опытным путём, пропустив "через себя" не одну тонну материала...

Например известно, что литьевой акрил формуется легче и с меньшим кол-вом отбраковки, чем его экструзионный собрат. Почему? - потому что напряжение воспринятое материалом в процессе экструзии сохраняется в молекулярной "памяти" материала, принявшего в конечном итоге форму листа. Однако совершенно неправильно считать, что все экструзионные полимеры плохо формуются. Например отечественные полистиролы УПМ и ZUROPLAST имеют свой рынок сбыта именно в качестве пластиков для термоформовки.

Очень важным моментом является минимальная (или в пределах допусков) разнотолщинность материала на одном листе. Если 2 мм лист акрила с одной стороны окажется 1,3 мм а с другой 3,00 мм то это может привести к большому кол-ву брака или принципиальной невозможности произвести расчётное кол-во качественных изделий из такого листа. Ответ очевиден - 1,5 мм край листа будет готов к формованию (достигнет рабочей температуры) гораздо раньше 3 мм края... соответственно остынет он быстрее...

Есть и моменты не прямо относящиеся к процессу термоформовки, но прямо влияющие на производительность - например защитная плёнка предпочтительнее защитной бумаги, поскольку тратится гораздо меньше времени на её удаление.. Это в случае приличных обьёмов может оказаться очень важным. Однако именно защитные функции поверхности листа у бумаги выше.

Я перечислил лишь то, что лежит на поверхности, а так можно продолжать эту тему ещё долго.. Если будут нужны какие-то конкретные параметры и рекомендации для формовки какого либо полимера - обязательно постараюсь помочь.

Вопрос Вы задали очень и очень обьёмный, требующий ответа не на одну страницу

Например известно, что литьевой акрил формуется легче и с меньшим кол-вом отбраковки, чем его экструзионный собрат. Почему? - потому что напряжение воспринятое материалом в процессе экструзии сохраняется в молекулярной "памяти" материала, принявшего в конечном итоге форму листа. Однако совершенно неправильно считать, что все экструзионные полимеры плохо формуются. Например отечественные полистиролы УПМ и ZUROPLAST имеют свой рынок сбыта именно в качестве пластиков для термоформовки.

Очень важным моментом является минимальная (или в пределах допусков) разнотолщинность материала на одном листе. Если 2 мм лист акрила с одной стороны окажется 1,3 мм а с другой 3,00 мм то это может привести к большому кол-ву брака или принципиальной невозможности произвести расчётное кол-во качественных изделий из такого листа. Ответ очевиден - 1,5 мм край листа будет готов к формованию (достигнет рабочей температуры) гораздо раньше 3 мм края... соответственно остынет он быстрее...

Есть и моменты не прямо относящиеся к процессу термоформовки, но прямо влияющие на производительность - например защитная плёнка предпочтительнее защитной бумаги, поскольку тратится гораздо меньше времени на её удаление.. Это в случае приличных обьёмов может оказаться очень важным. Однако именно защитные функции поверхности листа у бумаги выше.

Я перечислил лишь то, что лежит на поверхности, а так можно продолжать эту тему ещё долго.. Если будут нужны какие-то конкретные параметры и рекомендации для формовки какого либо полимера - обязательно постараюсь помочь.

-

Вадим Гурьев

Олег, спасибо.

Попробую уточнить вопрос. Дело в том, что термоформовочное оборудование мы придумали и сделали сами. Поэтому никакой поддержки со стороны производителя . Для того, что бы было на чем набить руку, нужен "самый легкий " в освоении материал, т.е. не особо дорогой (все равно портить) и достаточно пластичный.

. Для того, что бы было на чем набить руку, нужен "самый легкий " в освоении материал, т.е. не особо дорогой (все равно портить) и достаточно пластичный.

Попробую уточнить вопрос. Дело в том, что термоформовочное оборудование мы придумали и сделали сами. Поэтому никакой поддержки со стороны производителя

- Игорь Гуржуенко

- Президент

- Сообщения: 14454

- Зарегистрирован: 06 ноя 2001 00:25

- Последний визит: 30 апр 2025 16:25

- Изменить репутацию:

Репутация:

Голосов: 153

Замечаний: 7 - Откуда: Москва

- Контактная информация:

Самый легкий и, безусловно, самый недорогой и термопластов - это полистирол. Рекомендую начать с полистирола УПМ отечественного производства. Он у нас постоянно есть на складах. В гамме толщин.

-

Arion

Здраствуйте,

Есть ССЫЛКА на зарубежный сайт по изготовлению самодельных термоформовщиков, но инфы там маловато, да и английский технический не сильно блещит, врятли подобные сайты есть у нас, вопрос в другом, может кто знает где можно купить какую-нибудь литературы по термоформовщикам или может быть инструкции к заводским станкам???

Зарание благодарю за ответ.

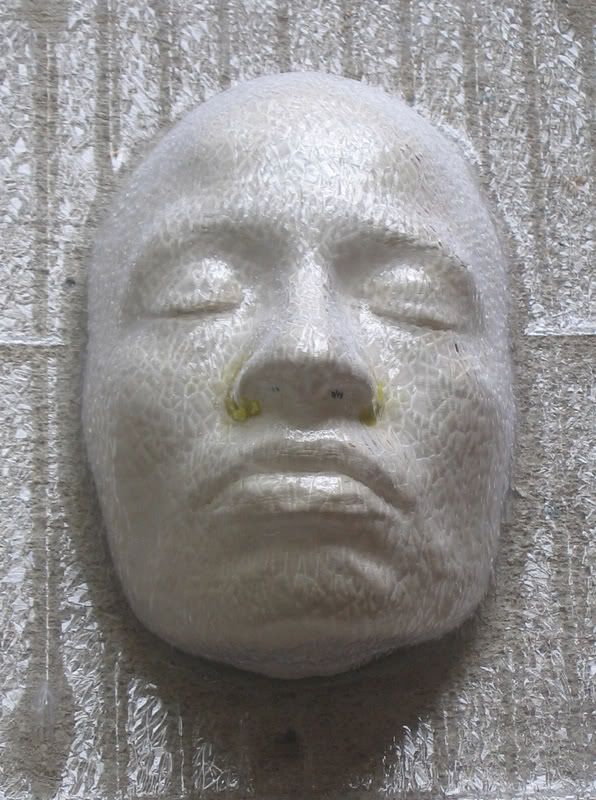

К стати вот какие штуки получаються у людей на самоделках:

Есть ССЫЛКА на зарубежный сайт по изготовлению самодельных термоформовщиков, но инфы там маловато, да и английский технический не сильно блещит, врятли подобные сайты есть у нас, вопрос в другом, может кто знает где можно купить какую-нибудь литературы по термоформовщикам или может быть инструкции к заводским станкам???

Зарание благодарю за ответ.

К стати вот какие штуки получаються у людей на самоделках:

-

_n

А вот про фен например насколько неприлично было бы произнести в присутствии промышленных профессиональщиков?

Конструкция: фигура наподобие цветка, согнутая из тонкого листового <чего-то>.

Размер: 25 см (диаметр).

Ограничения: стоимость, вес; строгое выдерживание и/или повторяемость формы не нужна (а даже интереснее, когда цветки разные).

Количество: ~100 цветков, срок изготовления не важен (, работа не оплачивается, мазохизм без фанатизма).

Имеющееся оборудование: фен паяльный 1 шт., коленки человеческие 2 шт (, ножницы/нож и прочее общебытовое).

Попробовал полипропилен толщиной 0.5 мм. Результат немного предсказуем: до 250 градусов не выгибается, после 250 уже можно продуть дырку, дальше экспериментировать не стал. Зато цена.

Т.о. полипропилен вычёркиваю.

... остаётся ПЭТ? И/или что? Именно феном вручную повыгибать. Особенно мало ли вдруг кто-то личный опыт поимел подобный.

И да: вес+стоимость=> толщина ~0.5.

Название темы прочитал: материал... температура... придание формы... показалось, что соответствует.

Конструкция: фигура наподобие цветка, согнутая из тонкого листового <чего-то>.

Размер: 25 см (диаметр).

Ограничения: стоимость, вес; строгое выдерживание и/или повторяемость формы не нужна (а даже интереснее, когда цветки разные).

Количество: ~100 цветков, срок изготовления не важен (, работа не оплачивается, мазохизм без фанатизма).

Имеющееся оборудование: фен паяльный 1 шт., коленки человеческие 2 шт (, ножницы/нож и прочее общебытовое).

Попробовал полипропилен толщиной 0.5 мм. Результат немного предсказуем: до 250 градусов не выгибается, после 250 уже можно продуть дырку, дальше экспериментировать не стал. Зато цена.

Т.о. полипропилен вычёркиваю.

... остаётся ПЭТ? И/или что? Именно феном вручную повыгибать. Особенно мало ли вдруг кто-то личный опыт поимел подобный.

И да: вес+стоимость=> толщина ~0.5.

Название темы прочитал: материал... температура... придание формы... показалось, что соответствует.